Normativa di riferimento: UNI EN 15635:2009

Par.9.2

“… verifiche regolari della scaffalatura devono essere condotte durante il ciclo di vita,includendo spiegazioni circa i livelli di danno verde,ambra e rosso,al fine di assicurare che ogni danno che necessita di un intervento immediato sia eliminato celermente attraverso la sostituzione del componente danneggiato con uno identico dello stesso costruttore”.

Par. 9.4.2.3

“Una persona tecnicamente competente deve eseguire ispezioni ad intervalli non maggiori di 12 mesi, un resoconto scritto deve essere sottoposto all’addetto della sicurezza con le osservazioni e le proposte degli interventi ritenuti necessari.

La frequenza delle ispezioni dipende da una varietà di fattori che sono specifici del sito.

Il datore di lavoro ha la responsabilità della sicurezza del personale che lavora nei pressi dell'attrezzatura di immagazzinamento.

App. A, lett. l) UNI EN 15629: 2009 “L’utilizzatore ha la responsabilità di sottoporre la scaffalatura, durante il suo ciclo di vita, a regolari ispezioni al fine di assicurare che ogni danno occorso sia riparato o ogni componente danneggiato sia sostituito con nuove parti identiche dello stesso produttore”

Decreto Legislativo 81/08

Bisogna eliminare i rischi,ove non possibile,bisogna ridurre al minimo in relazione alle conoscenze tecniche acquisite.

Le attrezzature soggette a influssi che possono provocare deterioramenti suscettibili o dare origini a situazioni pericolose devono essere sottoposte :

1. A controlli periodici secondo frequenze prestabilite

2. Controlli al fine di garantire il mantenimento di buone condizioni di sicurezza.

GESTIONE DELLA PREVENZIONE NEI LUOGHI DI LAVORO art 15 D.lgs 81 del 2008

Le misure generali di tutela della salute e della sicurezza dei lavoratori nei luoghi di lavoro sono:- la valutazione di tutti i rischi per la salute e sicurezza;

- l’eliminazione dei rischi e, ove ciò non sia possibile, la loro riduzione al minimo in relazione alle conoscenze acquisitein base al progresso tecnico;

- la riduzione dei rischi alla fonte;

- la sostituzione di ciò che é pericoloso con ciò che non lo é, o é meno pericoloso;

- la programmazione delle misure ritenute opportune per garantire il miglioramento nel tempo dei livelli di sicurezza, anche attraverso l’adozione di codici di condotta e di buone prassi; la regolare manutenzione di ambienti, attrezzature, impianti, con particolare riguardo ai dispositivi di sicurezza in conformità alla indicazione dei fabbricanti

Gli obblighi del datore di lavoro (D.lgs 81/2008)

PROGETTAZIONE: Progettare il magazzino in sicurezza (prevenzione del rischio) scegliendo macchine, attrezzature e dispositivi di protezione rispondenti ai requisiti di sicurezza previsti nelle disposizioni legislative e regolamentari vigenti.

SPECIFICA: Acquistare e installare attrezzatura di immagazzinaggio sicura per l’uso nelle condizioni di utilizzo previste e compatibile con i mezzi di movimentazione utilizzati.

COLLAUDO: Accertarsi che le attrezzature rispondano ai requisiti di sicurezza previsti dalle normative vigenti.

ISPEZIONE E MANUTENZIONE: Mantenere le attrezzature in condizioni operative di sicurezza in accordo con le prescrizioni del fornitore e della buona tecnica.

UNI 11636:2016 «Validazione delle attrezzature d’immagazzinamento»

Scopo della validazione delle scaffalature:- Assicurare condizioni di impiego corretto

- Mantenere un grado di sicurezza adeguato per tutta la vita utile della scaffalatura

- Migliorare la sicurezza dell’ambiente (magazzino o luogo aperto al Pubblico)

Tipi di validazione

- validazione di montaggio

- validazione documentale

- validazione statica

- Validazione per l’uso di una scaffalatura da magazzino

Validazione di montaggio

- Processo che verifica che il montaggio della scaffalatura sia stato portato a termine in accordo alle specifiche del costruttore e del progettista, relativamente alle configurazioni previste per l’uso sicuro della stessa.

- L’esito di tale processo è formalizzato in un “documento di validazione del montaggio”.

Validazione documentale

- Processo che verifica che la documentazione di accompagnamento della scaffalatura sia idonea a dimostrare che la stessa può essere utilizzata in modo sicuro nella configurazione installata.

- L’esito di tale processo è formalizzato in un “documento di validazione documentale”.

Validazione statica

- Processo che verifica la capacità di carico in condizioni di sicurezza della scaffalatura installata in specifiche disposizioni e configurazioni.

- L’esito di tale processo è formalizzato in un “documento di validazione statica”.

Validazione d'uso di una scaffalatura da magazzino

- Processo che verifica la sicurezza di uso di una scaffalatura sulla base della validazione statica, della validazione di montaggio e della validazione documentale.

- L’esito di tale processo è formalizzato in un “documento di validazione d’uso”.

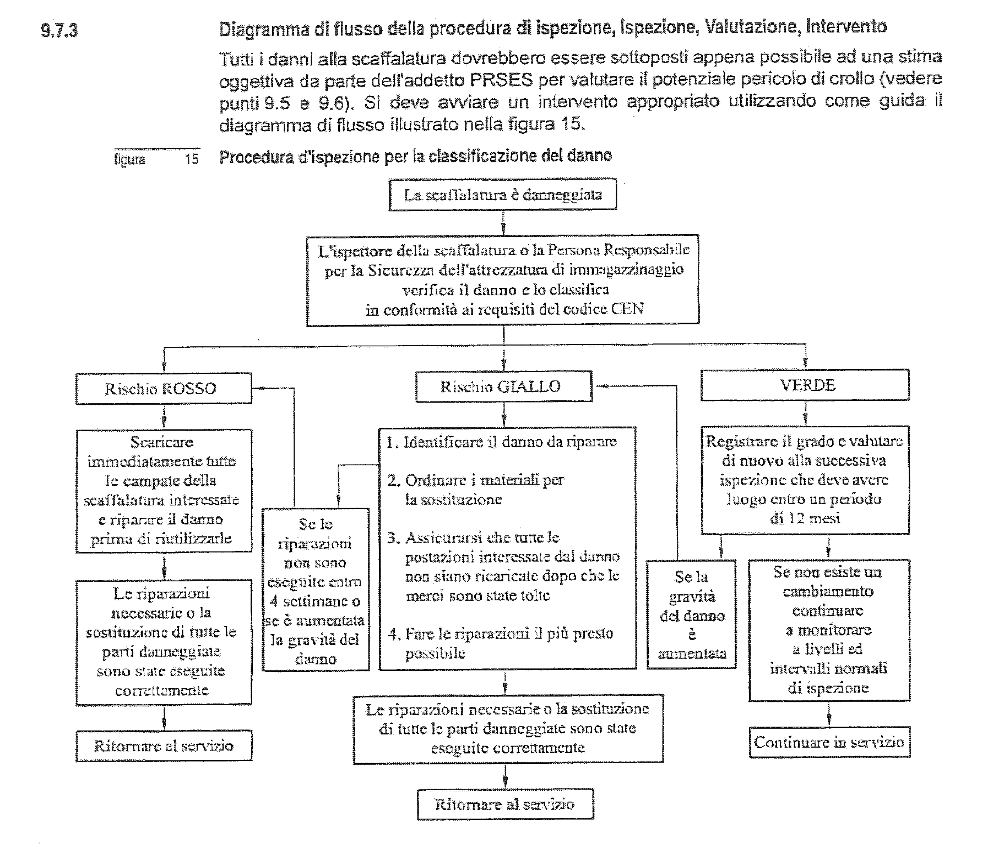

- In tutti i casi, ad eccezione dello stato di scaffalatura nuova, la validazione d’uso di una scaffalatura richiede sempre obbligatoriamente l’ispezione di un esperto validatore ad intervalli regolari non maggiori di 12 mesi (vedere UNI EN 15635) per la verifica dello stato di danno (punto 9.7.3).